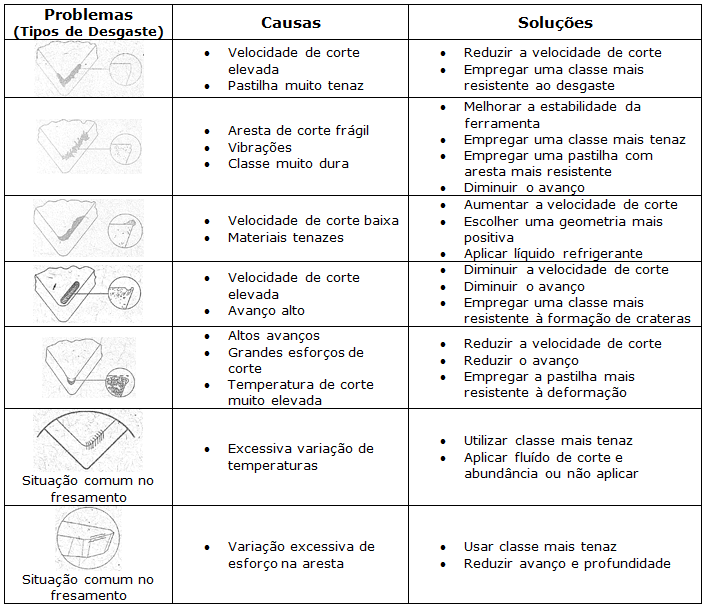

Tipos de Desgaste de Pastilhas/Insertos

Todo processo de usinagem provoca desgaste da(s) pastilha(s) utilizada(s). Contudo, é possível direcionar possíveis soluções para cada aplicação analisando o tipo de desgaste da pastilha (ou inserto), obtendo assim resultados mais satisfatórios.

Este post visa apresentar de forma bastante simples apresentar possíveis tipos de desgaste, causas e soluções em cada situação. Estas informações também podem ser encontradas com os principais fabricantes de ferramentas, como por exemplo, a Sandvik, Kennametal, Iscar, Walter, etc.

Primeiramente, seguem algumas observações sobre os desgastes nas ferramentas de corte:

- O desgaste frontal (ou no ângulo de folga) gera problemas dimensionais e de acabamento na peça;

- Com o crescimento do desgaste, a temperatura da aresta tende também a crescer, fazendo com que o desgaste continue aumentando rapidamente;

- O desgaste das pontas cortantes eleva a força de usinagem, podendo interferir no funcionamento da máquina;

- Os desgastes elevados geram receio de quebra, especialmente no desbaste.

Abaixo, temos uma tabela com os tipos de desgaste mais comuns de ferramentas, suas causas e possíveis soluções:

Alguns fabricantes sugerem o desgaste máximo de 10% da espessura da pastilha nas operações de desbaste, ou seja, se o inserto tiver espessura de 4,76mm (padrão de código 04), a altura do desgaste deverá ter no máximo 0,47mm.

Já outros sugerem a opção de trabalhar com desgaste máximo de 20% da altura da pastilha, mas eu particularmente considero esta opção um pouco arriscada, podendo frequentemente quebrar os corpos intercambiáveis e aumentando muito as diferenças de medidas entre as peças.